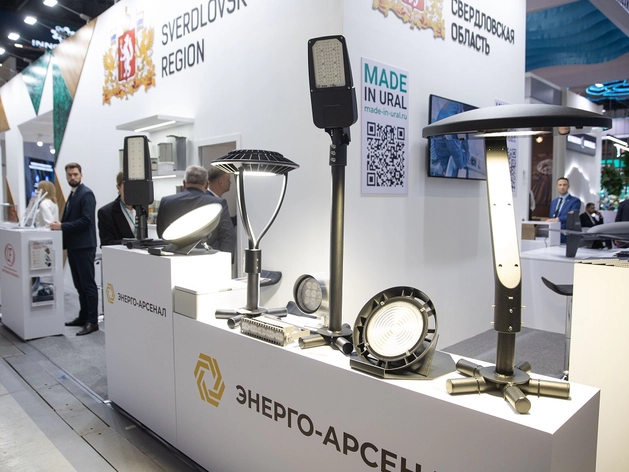

В Астане завершилась выставка «ИННОПРОМ.Казахстан», в которой приняли участие около 40 предприятий из Свердловской области. Среди них в рамках коллективной экспозиции свою продукцию представила группа компаний «Энерго-Арсенал» — производитель энергосберегающих светильников торговой марки ITL и металлических опор дорожного/уличного освещения. Уральские светодиодные светильники и системы умного управления светом IGS можно встретить в разных регионах России — от Северного Кавказа до Дальнего Востока, а в ближайшее время они, вероятно, массово появятся и в странах СНГ.

Незадолго до выставки DK.RU побывал на одной из площадок «Энерго-Арсенала» в рамках пресс-тура по предприятиям малого бизнеса, которым удалось расширить производство благодаря программе «Сила прорыва». Собственник и директор группы компаний Дмитрий Вострецов рассказал, с какими вызовами его команда столкнулась за последние годы, и что сегодня драйвит российский рынок систем освещения.

С чего начинали?

Компания «Энерго-Арсенал» была основана в 2007 г. и первые семь лет занималась сборкой индукционных светильников, частично — из китайских комплектующих. Тогда развивать собственное производство в России было невыгодно, и многие предприниматели предпочитали завозить в страну «сборочные комплекты».

В 2014 г. все изменилось, — говорит Дмитрий Вострецов. — Мы планировали построить завод в пригороде Шанхая, подбирали площадку, где будем налаживать производство. Но из-за резкого ухудшения экономической ситуации от идеи производства за рубежом пришлось отказаться. Первый год после экономического кризиса был особенно тяжелым — найти цех, продумать все процессы производства, обеспечить его оборудованием и персоналом с необходимым опытом производства.

Спустя год с командой единомышленников мы наладили производство светильников для промышленности. Первые цеха ряда заводов России освещались светильниками ITL, был получен бесценный практический опыт.

Параллельно, с учетом запросов рынка, стали осваивать и развивать второе направление — по строительству линий уличного и дорожного освещения. У компании появились собственные бригады специалистов, которые стали заниматься строительством линий в регионах России.

Контракты по строительству уличного освещения в основном заключаются с госзаказчиками, согласно суровым условиям 44-ФЗ. Первое время предприятие было вынуждено покупать опоры и иные металлоконструкции у сторонних производителей — зачастую они были дорогими, низкого качества и поставлялись невовремя. Поэтому «Энерго-Арсенал» стал получать штрафы и пени за просрочку сроков строительства по своим госконтрактам. Эти трудности и стали толчком к осмыслению возможности производить опоры освещения своими силами.

Первые изделия для объектов строительства начали изготавливать в 2018 г. Это были закладные фундаменты для опор освещения — производили мы их на той же площадке, где и светильники. Для увеличения прибыли со строительных контрактов дополнительно стали производить кронштейны. Следующим шагом стало освоение производства трубчатых опор — для этого установили в цехе кран-балку, купили первый погрузчик. Первое время технологию оттачивали, работая на субподряде с одним из крупных производителей, — вспоминает Дмитрий Сергеевич.

В течение полутора лет два производства (светильников и опор) располагались в одном месте. Подбирать здание под вторую площадку стали, когда решили приобрести листогиб для производства граненых опор. Особенность заключалась в том, что для изготовления высоких опор нужен был пресс с большой длиной рабочей поверхности. Необходимое оборудование заказали в Китае.

Летом 2019 г. для размещения нового оборудования нашли подходящее помещение. Оно состояло из двух цехов, которые решили объединить, сломав между ними стену. В конце года новый цех запустили. А в начале 2020 г. началась пандемия коронавируса: в Свердловской области объявили так называемый «режим нерабочих дней», и многим предприятиям пришлось приостановить работу.

Когда объявили первую неделю карантина, мы приняли решение, что будем продолжать работать. Все понимали, что после серьезных денежных вливаний в запуск производства «денежной подушки безопасности» нет. И если остановить работу завода, не будет возможности платить людям зарплаты. В итоге мы получили официальное разрешение на работу от министерства промышленности области, обеспечили работников необходимыми средствами индивидуальной защиты от вируса. Команде отдела продаж удалось получить несколько крупных заказов и загрузить производство. С ростом объемов запросов от покупателей пришлось экстренно расширяться — запустили еще один цех по изготовлению трубчатых опор и дополнительно набрали в штат около 20 новых работников, — рассказывает Дмитрий Вострецов.

Как работают сейчас?

Сейчас на площадке, где производят опоры, — три цеха общей площадью 1,5 тыс. кв. м, а также склад для хранения изделий. Ежемесячно на производстве перерабатывается около 400 тонн металла. Для того чтобы увеличить производительность, процессы постоянно оптимизируют. Команда учитывает ранний опыт, развивает мастерство специалистов-производственников. Но, как признаются руководители, даже с учетом этого потребность в новых кадрах есть — причем как в сварщиках, так и в инженерах.

Каждый день изготавливают от 60 до 80 граненых опор — до 2,4 тыс. изделий в месяц. Затем полуфабрикаты отправляют в Шадринск на горячее цинкование (покрытие защищает опоры от коррозии) и возвращают обратно на склад готовой продукции — за счет заказов из Екатеринбурга партнерское предприятие загружено примерно на 40%.

Один из самых значимых для нас проектов уличного и дорожного освещения реализован на объездной автодороге вокруг Липецка: раньше во время сумерек в дождливую погоду там происходило большое количество ДТП, а после того, как смонтировали систему освещения, аварийность снизилась сразу на 80%, — говорит Дмитрий Вострецов.

У компании есть и проекты по освещению улично-дорожной сети Среднего Урала. Среди тех, что находятся в стадии реализации, — освещение участка «Дюртюли-Ачит» трассы М12. Участок разделили на три этапа — на каждый необходимо поставить около 3 тыс. опор и светильников.

Продолжает работать и первая площадка предприятия, где собирают промышленные светильники. Сейчас их можно встретить на крупных машиностроительных, металлургических, целлюлозно-бумажных заводах страны. В числе них, например, УЗТМ, Иркутский авиационный завод, где производят самолеты МС-21, и даже КАМАЗ. Часто к проектам приходится подключать научный отдел.Сейчас инфраструктурные проекты, в частности дорожное строительство — один из приоритетов правительства РФ. Поэтому спрос на системы освещения для улично-дорожной сети растет, и здесь мы видим в этом возможности для своего развития, — отметил Дмитрий Вострецов.

У нас был интересный проект для Каменск-Уральского металлургического завода. Они искали партнера, который сможет поставить им приборы, способные работать в агрессивной среде. Нам удалось такие разработать и произвести. И теперь наши промышленные светильники работают в их цехах — над литейными печами, где сохраняется температура +90 градусов, — рассказал директор.

Санкционные ограничения 2022 г. на работу предприятия не повлияли. Металлические листы для опор закупаются на Урале. А импортные детали, необходимые для производства светильников, завозятся из Китая — расчет с поставщиками происходит в юанях.

Сейчас в компании работает около 150 сотрудников. Ежемесячно производится около 4 тыс. светильников и около 2,4 тыс. опор. Линии освещения улиц и дорог строят три бригады, обеспеченных техникой. Перспектива ближайших лет — повышение объемов производства примерно в два раза. Как уже писал DK.RU, компания планирует запустить новую производственную площадку, которая будет работать параллельно с действующими цехами. В настоящий момент при поддержке Агентства по привлечению инвестиций идет подбор подходящей площадки и изучаются предложения от банков по промышленной ипотеке.

В планах построить новые цеха площадью не менее 3 тыс. кв. м. Там будут производиться и светильники, и опоры разного назначения для парков, улиц и дорог. Объем вложений в расширение производства оценивается более 100 млн руб. После запуска нового производства дополнительно будет привлечено около 60 новых сотрудников, «Энерго-Арсенал» планирует ежегодно производить 60 тыс. опора-комплектов и не менее 30 тыс. единиц светодиодных светильников в год.

Источник: dk.ru/news/237190941